引言

鈦合金具有比強度高、 可焊接性能和抗腐蝕性能優異及耐熱性好等特點, 在航空制造中應用廣泛。

鈦合金超塑成形/ 擴散連接 (Superplastic Form-ing/ Diffusion Bonding,SPF/ DB) 組合工藝是20 世紀70 年代后期發展起來的一種近無余量的加工制造技術, 可以實現在 1~2 次熱循環中完成連接和成形兩個工藝過程。 利用 SPF/ DB 組合工藝可以生產應用于航空航天飛行器上的機翼前緣、 縫翼、 導彈彈翼、發動機葉片、 各種承力壁板以及高溫隔熱板等 [1] 。

這些構件工作條件惡劣, 承受復雜周期載荷, 對疲勞裂紋敏感。 裂紋萌生及擴展引起的斷裂失效是影響飛行器長期安全服役的主要問題, 亟待解決。

近年來, 鈦合金擴散連接層合板的疲勞裂紋擴展行為引起廣泛研究。 疲勞裂紋擴展對微觀組織、裂紋尖端的塑性區尺寸和應力水平敏感 [2-6] 。 據文獻 [7] 和文獻 [8]報道, α/ β 相界對 Ti17 和 Ti-55511 的疲勞裂紋擴展起主要作用。 擴散連接界面附近 α 晶粒的取向和形貌與基體不同 [9] , 通過試驗驗了證界面附近發生相變 [10] 。 DONGYH 等 [11] 研究了 Ti6Al4V 層合板沿表面和厚度兩個方向的裂紋擴展速率變化規律, 發現界面和基體的微觀織構差異是界面附近裂紋擴展速率非線性變化的原因。

目前, 有學者 [12-13] 在擴散連接時引入未焊合區, 通過減緩未焊合區附近的裂紋擴展速率提高層合板的抗疲勞性能。 但是, 引入未焊合區域會顯著降低構件的靜態力學性能。

本文針對鈦合金擴散連接組件疲勞裂紋擴展速率快的問題, 在擴散連接時引入異質中間層, 制備異質層合板, 通過疲勞裂紋擴展試驗對比異質和同質層合板的疲勞裂紋擴展行為, 采用微觀分析方法揭示微觀組織影響疲勞裂紋擴展行為的機理。

1、疲勞裂紋擴展行為

1. 1 試驗方案

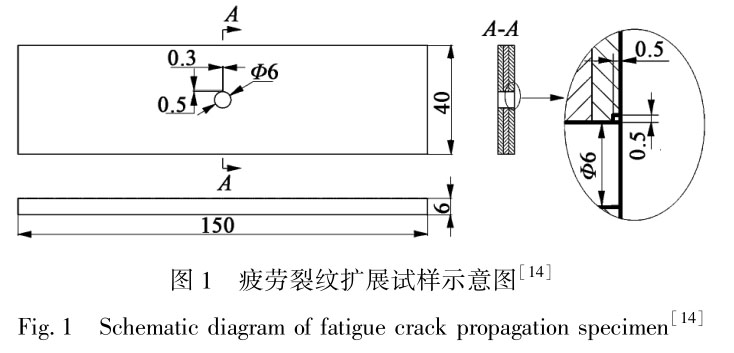

制備 TA2/ TA2/ TA2 和 TA2/ Ti55/ TA2 層合板的擴散連接工藝參數為: 加熱速度 10℃ ·min-1, 保溫溫度為 900℃, 保溫時壓力 10MPa, 保溫時間90min。 疲勞裂紋擴展試樣的示意圖 如 圖 1 所示 [14] , 試樣中心鉆 Φ6mm 通孔, 在通孔邊部沿試件寬度方向用電火花加工尺寸為 0. 5mm×0. 5mm×0. 3mm 的角裂紋。

疲勞裂紋擴展試驗于室溫、 大氣環境下在 MTS材料試驗機上進行, 在試樣長度方向施加拉-拉正弦波載荷, 峰值應力和應力比分別為 216MPa 和0. 1。 試驗周期載荷塊譜由以下兩個載荷組成, 應力比 R = 0. 1 的試驗載荷以頻率 8Hz 作用 1500 次,R=0. 7 的標識載荷以頻率 20Hz 作用 5000 次, 兩個載荷交替進行直至試樣斷裂失效。 試驗過程中采用光學顯微鏡實時測量并記錄表面裂紋長度。 試驗結束后, 測量斷面上的疲勞貝紋到預制角裂紋的距離, 得到沿厚度方向的循環次數與對應的疲勞裂紋長度數據。

微觀組織形貌和斷裂形貌采用 JSM7600F 掃描電鏡觀察。 試樣基體及擴散連接界面附近的微觀織構信息用配備了 HKL-EBSD 系統的 HitachiS-3400N SEM 設備進行觀察。

1. 2 疲勞裂紋擴展結果

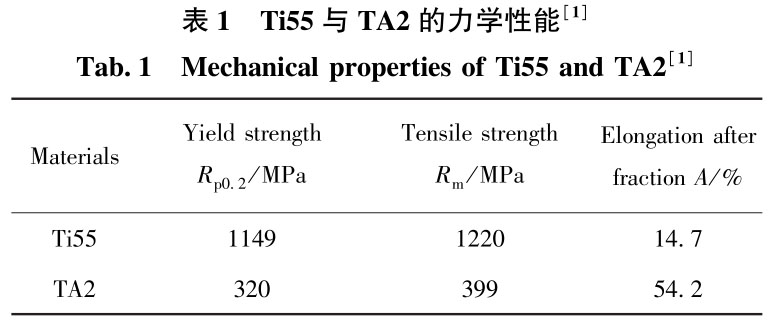

Ti55 和 TA2 的力學性能參數如表1 所示 [1] 。 Ti55板屈服強度和抗拉強度分別是 TA2 板的 3. 59 倍和3. 05 倍, Ti55 板料的斷裂伸長率是 TA2 板的 27. 1%。TA2/ TA2/ TA2 和 TA2/ Ti55/ TA2 層合板的疲勞壽命分別為 30000 和 49500 次循環。 異質層合板的疲勞壽命是同質層合板的 1. 65 倍。 圖 2 為疲勞裂紋擴展速率沿表面和厚度方向的變化圖。 圖中 a、 l 和N 分別表示表面裂紋長度、 厚向裂紋長度和循環次數。 由圖 2a 可知, TA2/ TA2/ TA2 和 TA2/ Ti55/ TA2層合板斷裂時沿表面方向的疲勞裂紋擴展速率 da/ dN分別為 2. 99×10-3和 2. 09×10-3mm·cycle-1, 異質層合板降低了 30. 1%。 圖 2b 中, TA2/ Ti55/ TA2 異質層合板沿厚度方向的疲勞裂紋擴展速率變化很大, 從TA2 層 進 入 TA2/ Ti55 界 面 時, dl/ dN 從 2. 13 ×10-4mm·cycle-1快速降低至 1. 00×10-4mm·cycle-1,降低了 53. 1%。 在中間層 Ti55 中, 疲勞裂紋擴展速率緩慢增加, 且增速趨緩。 當裂紋擴展到第 3 層TA2 板時, dl/ dN 從 1. 80×10-4mm·cycle-1快速增加至 5. 27×10-4mm·cycle-1。

Ti55 中間層減緩了疲勞裂紋擴展速率, 且對表面裂紋擴展速率有明顯影響。

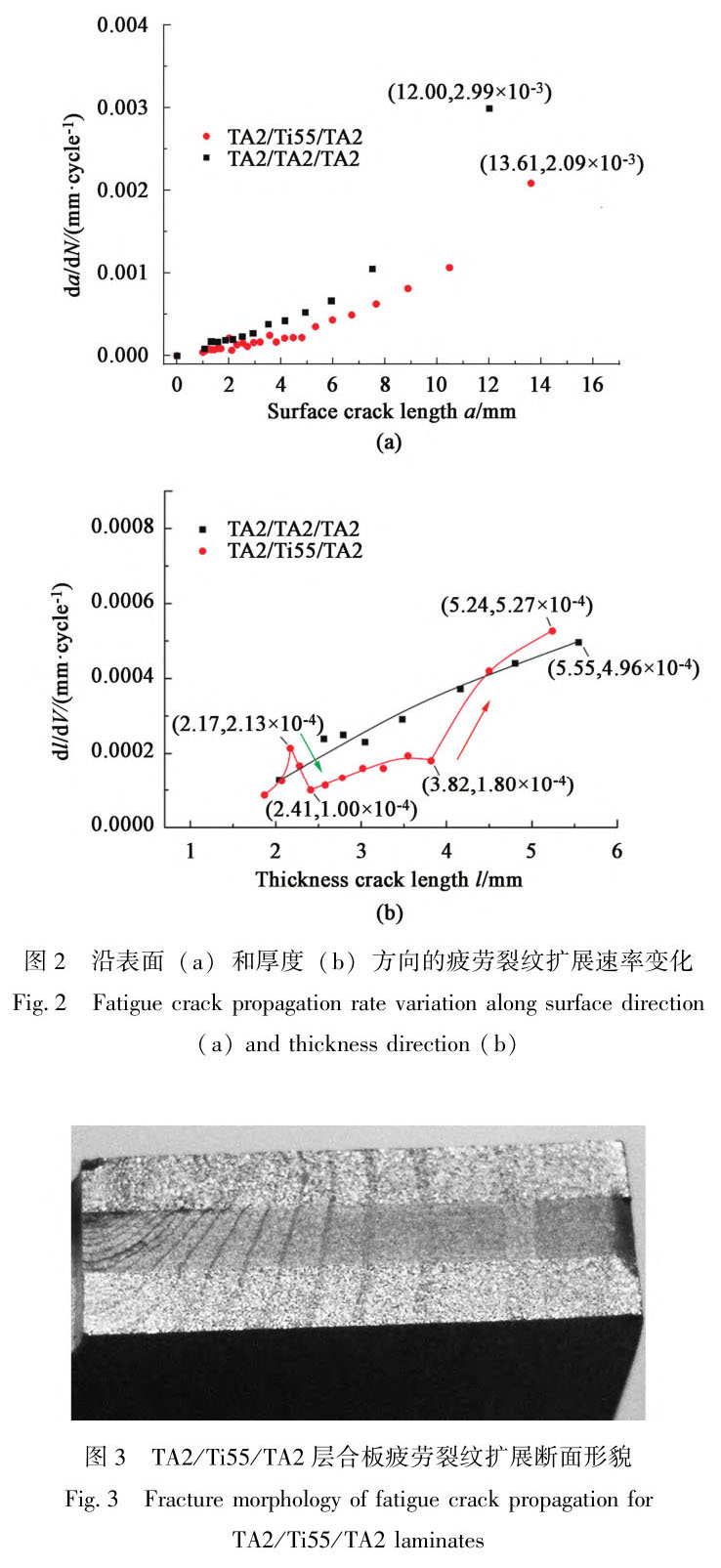

圖 3 所示為 TA2/ Ti55/ TA2 層合板疲勞裂紋擴展斷面形貌圖。 表面分布的疲勞貝紋為標識載荷所留, 由圖可知, 疲勞貝紋在異質界面 TA2/ Ti55 處向靠近裂紋源的方向偏移; 而在異質界面 Ti55/ TA2 處向遠離裂紋源方向偏移。 這與同質層合板斷面上以角裂紋為中心向外擴展時的光滑連續貝紋線不同。

2、異質層影響疲勞裂紋擴展行為的機理研究

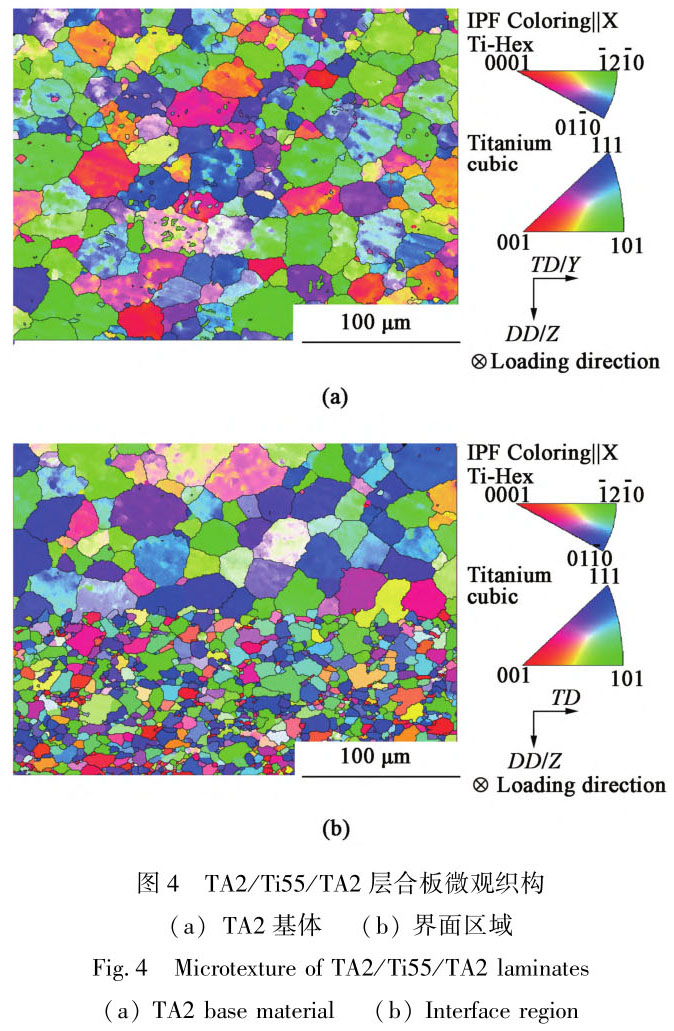

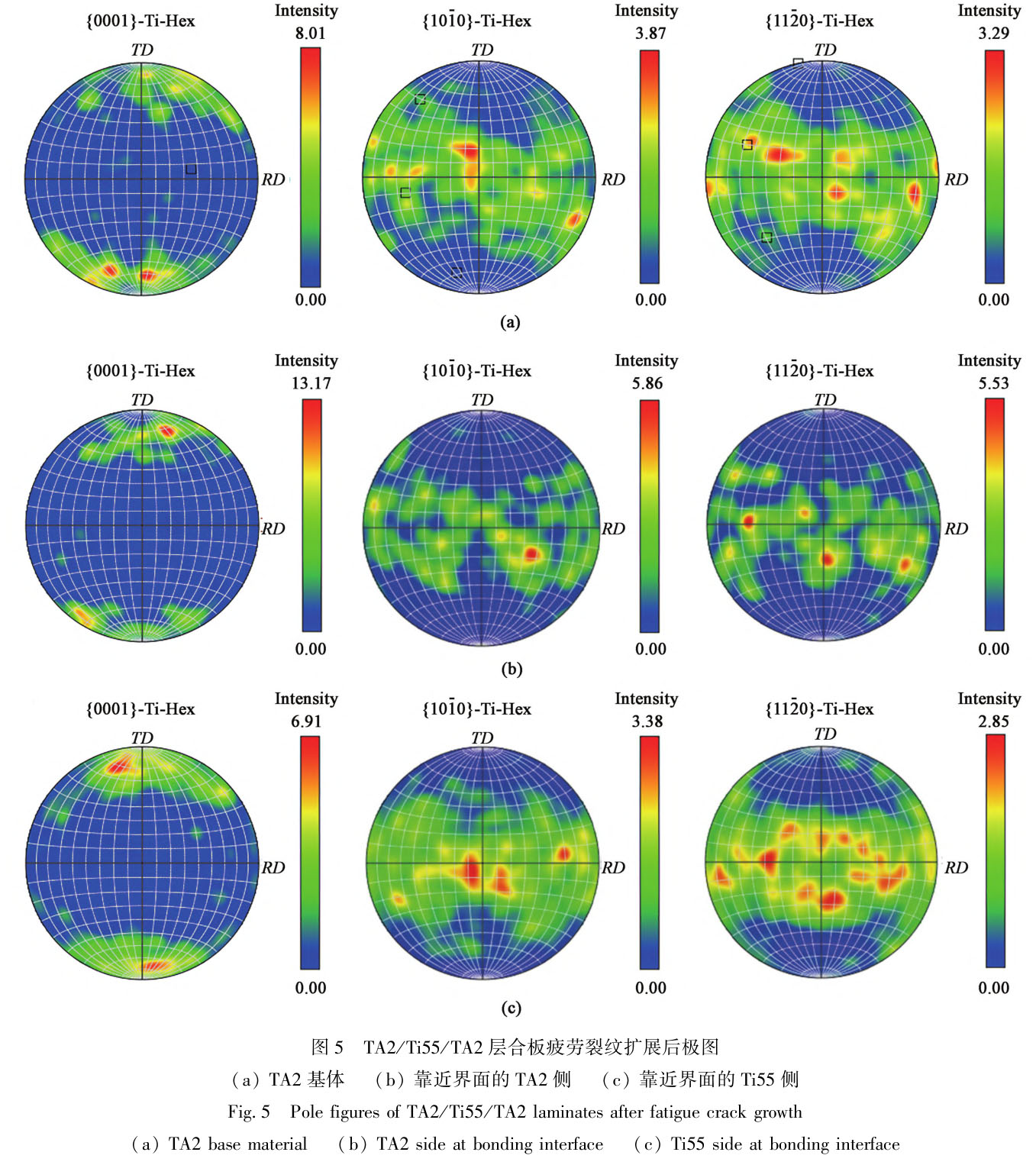

為揭示中間層抑制疲勞裂紋擴展的微觀機理,對 TA2/ Ti55/ TA2 層合板疲勞裂紋擴展后基體 TA2和異質界面處進行 EBSD 分析。 圖 4 所示為 TA2 基體和異質界面處微觀織構圖。 從 TA2 基體到 TA2/Ti55 界面, <0 1 1 0>晶向與軋向平行的 α 晶粒數量增加, <1 2 1 0>晶向與軋向平行的 α 晶粒數量減少。

圖 5 為 TA2 基體 (位置 1)、 TA2/ Ti55 界面靠近TA2 一側 (位置 2) 和靠近 Ti55 一側 (位置 3) 3個位置的極圖。 3 個位置處大部分 α 晶粒的<1 0 1 0>或<1 1 2 0>晶向平行于 RD 且 c 軸平行于 TD。 從位置 1 到位置 2, 織構強度從 8. 01 增加到 13. 17, 說明界面處 TA2 一側發生晶粒旋轉, 擇優取向更明顯。 據文獻 [11] 報道, 當沿軋向加載時, 此微觀

織構有利于對稱棱柱滑移系 [1 1 2 0] (1100) 和[1210] (1010) 的激活, 促進疲勞裂紋擴展,形成疲勞輝紋 [15] 。 在擴散連接異質界面處, 從 TA2一側到 Ti55 一側, 最大織構強度從 13. 17 降至6. 91, 說明 Ti55 一側晶粒擇優取向減弱, 則有利于減緩疲勞裂紋擴展。

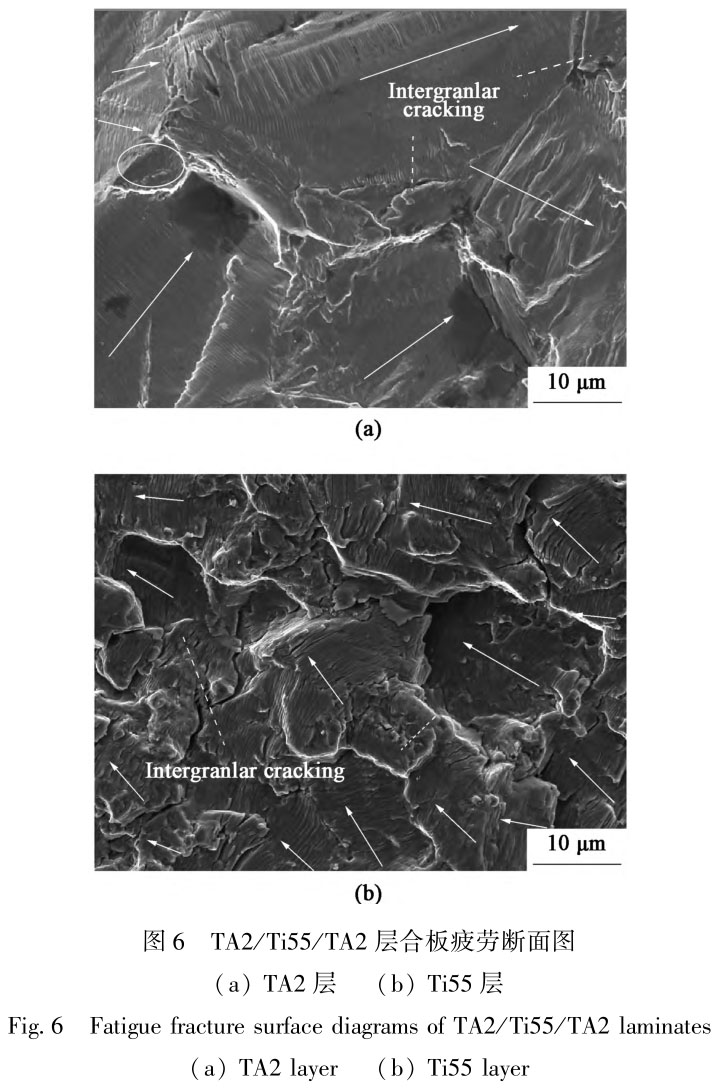

圖 6 所示為層合板 TA2 和 Ti55 層在疲勞裂紋擴展穩定區的斷面圖, 實線所示箭頭與疲勞輝紋垂直,代表裂紋擴展方向。 圖 6a 和圖 6b 所示斷面上相鄰的晶粒穿晶斷裂面上疲勞輝紋的方向并不相同, 這與晶粒的取向相關。 圖 6 中還可觀察到沿晶開裂和相界開裂, 分別如虛線和圓圈內所示, Ti55 的斷面上還出現大量疲勞輝紋間開裂。

基于微觀形貌觀察和織構分析發現, 疲勞裂紋擴展受晶粒取向影響。 隨機取向的晶粒使疲勞裂紋在晶粒邊界和相界處頻繁更改擴展方向, 表現為在鄰晶粒內擴展時形成的疲勞輝紋的方向不同, 使疲勞裂紋擴展速率的增速減緩。

疲勞裂紋擴展行為受界面壁壘和裂紋前緣輪廓 [3] 、 晶粒尺寸和裂紋前端塑性區尺寸影響。 式(1) 所示為 Dugdale 模型 [16] 。

RD= c(secπk/2 - 1) (1)

式中: RD為裂紋前端塑性區尺寸; c 為 1/2 裂紋長度; k=σ/ σ y , σ 為加載應力, σ y 為屈服應力。

Ti55 的屈服應力為 TA2 的 3. 59 倍, 根據式(1), 異質界面處 Ti55 層裂紋前端塑性區尺寸小于TA2, 因此, 疲勞裂紋從 TA2 擴展到 Ti55 時, 擴展速率降低。

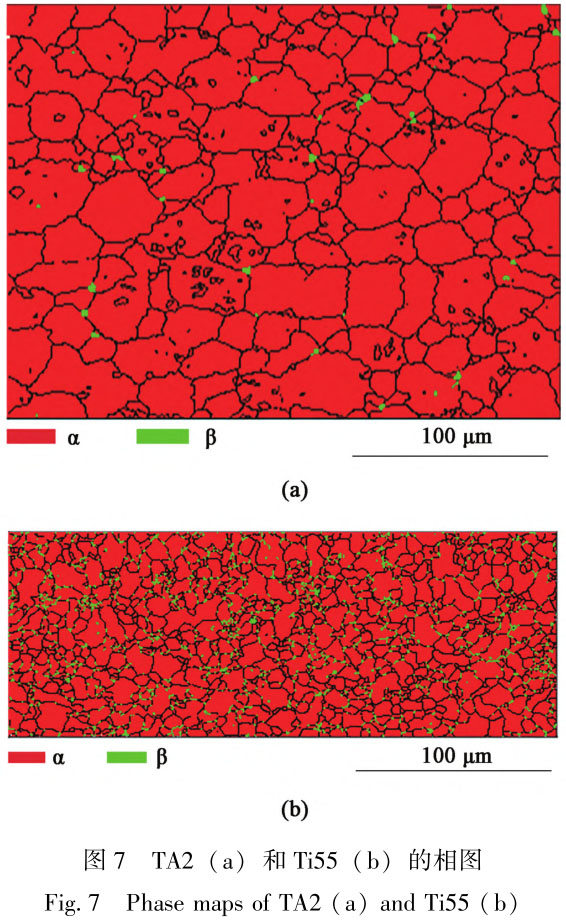

圖 7 所示為 TA2 和 Ti55 的相圖。 兩者平均晶粒尺寸分別為 25 和 5μm。 Ti55 的界面壁壘如晶界和α/ β 相界比 TA2 多。 在 TA2/ Ti55 異質界面附近,隨著晶粒尺寸突降, 界面壁壘增多, 對位錯運動的阻礙作用越強; 晶粒尺寸越小, 晶粒邊界的曲折度更高, 延緩了裂紋的擴展。

3、結論

(1) TA2/ Ti55/ TA2 異質層合板的疲勞裂紋擴展壽命是 TA2/ Ti55/ TA2 同質層合板的 1.65 倍。 TA2/Ti55/ TA2 層合板沿厚度方向的疲勞裂紋擴展速率變化很大, 異質界面 TA2/ Ti55 附近, dl/ dN 降低了53.1%。

(2) 異質界面處疲勞裂紋擴展速率的突降是由疲勞裂紋尖端塑性區尺寸的降低、 界面壁壘的增多和減弱的織構強度引起的。

參考文獻:

[1] 吳會平.鈦合金擴散連接界面力學性能及機理研究[D].

上

海:

上海交通大學, 2020.

WU

Huiping.

Study

on

mechanical

properties

and

mechanism

of

diffusion

bonding

joint

for

titanium

alloys

[D].

Shanghai:

Shang-

hai

Jiao

Tong

University,

2020.

[2] SURESH

S.

Fatigue

of

materials

[M].

Cambridge:

Cambridge

U-

niversity

Press;

1991.

[3] WANG

H,

ZHAO

Q

Y,

XIN

S

W,

et

al.

Fatigue

crack

propaga-

tion

behaviors

in

Ti-5Al-3Mo-3V-2Zr-2Cr-1Nb-1Fe

alloy

with

STA

and

BASCA

heat

treatments

[J].

International

Journal

of

Fatigue,

2021,

151: 106348.

[4] ZHANG

K,

WU

X

H,

DAVIES

C

H

J.

Effect

of

microtexture

on

short

crack

propagation

in

two-phase

titanium

alloys

[J].

Interna-

tional

Journal

of

Fatigue,

2017,

104:

206-220.

[5] NUKUI

Y,

KUBOZONO

H,

KIKUCHI

S,

et

al.

Fractographic

a-

nalysis

of

fatigue

crack

initiation

and

propagation

in

CP

titanium

with

a

bimodal

harmonic

structure

[J].

Materials

Science

and

En-

gineering

A,

2018,

716:

228-234.

[6] LU

S

S,

BAO

R,

ZHANG

S

Q,

et

al.

Fatigue

crack

growth

behav-

iour

in

laser

melting

deposited

Ti-6. 5Al-3. 5Mo-1. 5Zr-0. 3Si

alloy

[J].

Materials

Science

and

Engineering

A,

2017,

690:

378-386.

[7] SASAKI

L,

HéNAFF

G,

ARZAGHI

M,

et

al.

Effect

of

long

term

aging

on

the

fatigue

crack

propagation

in

the

β

titanium

alloy

Ti17

[J].

Materials

Science

and

Engineering

A,

2017,

707:

253 -

258.

[8] WANG

K,

BAO

R,

ZHANG

T,

et

al.

Fatigue

crack

branching

in

laser

melting

deposited

Ti-55511

alloy

[J].

International

Journal of

Fatigue,

2019,

124:

217-226.

[9] WU

Z

W,

MEI

J

F,

VOICE

W,

et

al.

Microstructure

and

proper-

ties

of

diffusion

bonded

Ti-6Al-4V

parts

using

brazing-assisted

hot

isostatic

pressing

[ J].

Materials

Science

and

Engineering

A,

2011,

528 (24):

7388-7394.

[10] CEPEDA-JIMéNEZ

C

M,

OROZCO-CABALLERO

A,

SARKEE-

VA

A

A,

et

al.

Effect

of

processing

temperature

on

the

texture

and

shear

mechanical

properties

of

diffusion

bonded

Ti-6Al-4V

multi-

layer

laminates

[ J].

Metallurgical

&

Materials

Transactions

A,

2013, 44A (10):

4743-4753.

[11] DONG

Y

H,

HE

X

F,

LI

Y

H.

Effect

of

interface

region

on

fatigue

crack

growth

in

diffusion-bonded

laminate

of

Ti-6Al-4V

[J].

Inter-

national

Journal

of

Fatigue,

2018,

117:

63-74.

[12] LIU

Y,

ZHANG

Y

C,

LIU

S

T,

et

al.

Effect

of

unbonded

areas

a-

round

hole

on

the

fatigue

crack

growth

life

of

diffusion

bonded

tita-

nium

alloy

laminates

[J].

Engineering

Fracture

Mechanics,

2016,

163:

176-188.

[13] HE

X

F,

DONG

Y

H,

LI

Y

H,

et

al.

Fatigue

crack

growth

in

dif-

fusion-bonded

Ti-6Al-4V

laminate

with

unbonded

zones

[J].

In-

ternational

Journal

of

Fatigue,

2018,

106:

1-10.

[14] WU

H

P,

AN

D

Y,

LI

T

L,

et

al.

Fatigue

crack

growth

behavior

of

diffusion-bonded

heterogeneous

titanium

alloy

laminate

[ J].

Materials

Letters,

2023,

336: 133895.

[15] BANTOUNAS

I,

DYE

D,

LINDLEY

T

C.

The

effect

of

grain

ori-

entation

on

fracture

morphology

during

high-cycle

fatigue

of Ti-6Al-

4V

[J].

Acta

Materialia,

2009,

57 (12):

3584-3595.

[16] DUGDALE

D

S.

Yielding

of

steel

sheets

containing

slits

[J].

Journal

of

Mechanics

and

Physics

of

Solids,

1960,

8 (2):

100-

104.

相關鏈接